Untuk melakukan praktikum menggunkakan komponen lampu led, perlu diperhatikan dan dipastikan terlebih bahwa led tersebut masih normal atau nyala.

Cara cek led menggunakan multimeter analog.

1. Posisikan switch pada posisi X1

2. Hubungkan probe multimeter pada kaki-kaki led.

3. Pada salah satu kondisi lampu harus nyala. Berarti led masih bagus

4. Kalo pada 2 kondisi kaki dibolak balik mati semua berarti led sudah rusak/mati

Sabtu, 28 Oktober 2017

Rabu, 25 Oktober 2017

LSP P 1 SMKN 1 NGAWI - Jurusan Teknik Elektronika

PAKET KOMPETENSI ELEKTRONIKA DAN AUDIO VIDEO

PEMELIHARAAN DAN PERBAIKAN BIDANG ELEKTRONIKA

KEMASAN / PAKET

KOMPETENSI

JenisKemasan : KKNI

/ OKUPASI NASIONAL / KLASTER

Rincian Unit

Kompetensi atau UraianTugas

Inspektor Power Amplifier Electric Check (Operator Level 4)

KEMASAN / PAKET

KOMPETENSI

JenisKemasan:

KKNI / OKUPASI NASIONAL / KLASTER

Rincian Unit

Kompetensi atau UraianTugas

|

NO

|

KODE UNIT

|

JUDUL UNIT

|

|

1

|

ELM.UM01.009.01

|

Membaca Gambar/

Skematik Diagram Elektronika

|

|

2

|

ELM.UM01.010.01

|

Menggunakan Besaran Unit

|

|

3

|

ELM.UM01.011.01

|

Membaca dan Mengidentifikasi Komponen Elektronika

( Pasif )

|

|

4

|

ELM.UM01.012.01

|

Membaca dan Mengidentifikasi Komponen Elektronika (

Aktif )

|

|

5

|

ELM.UM01.006.01

|

Memelihara Peralatan kerja

|

|

6

|

ELM.UM01.008.01

|

Melakukan Dokumentasi Hasil Kerja

|

|

7

|

ELM.UM02.061.01

|

Melakukan Pengukuran Standart Elektrik Produk Audio Amplifier

|

Selasa, 24 Oktober 2017

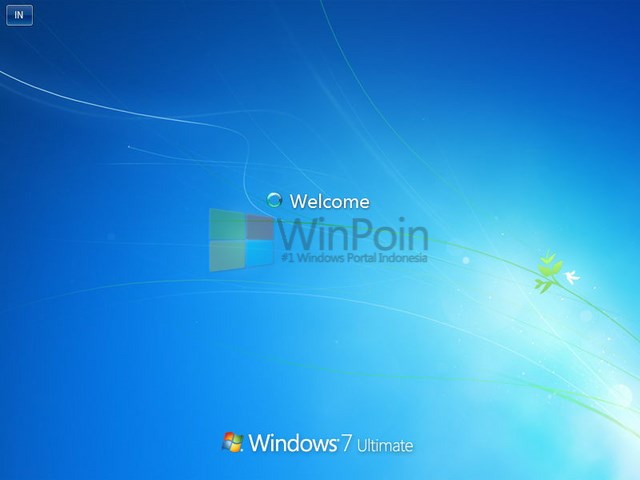

Cara Instalasi Windows 7 Ultimate

Cara Instalasi Windows 7 (Lengkap Beserta Gambar)

Disini WinPoin menggunakan Windows 7 Ultimate, yang bisa juga kamu aplikasikan untuk versi Windows 7 lainnya seperti Pro, Home, ataupun Starter.

Cara Instalasi Windows 7

Pertama-tama yang kamu butuhkan adalah CD/DVD-ROM (Bila kamu membeli komputer, laptop atau notebook sudah disediakan) dan DVD installasi dari Windows 7. Kalau kamu tidak memiliki CD/DVD-ROM, seperti misalkan saja netbook, kamu bisa menginstal Windows 7 dengan menggunakan Flashdisk.Jika kamu sudah memiliki kedua hal yang dibutuhkan diatas, sekarang saatnya menginstall Windows 7.

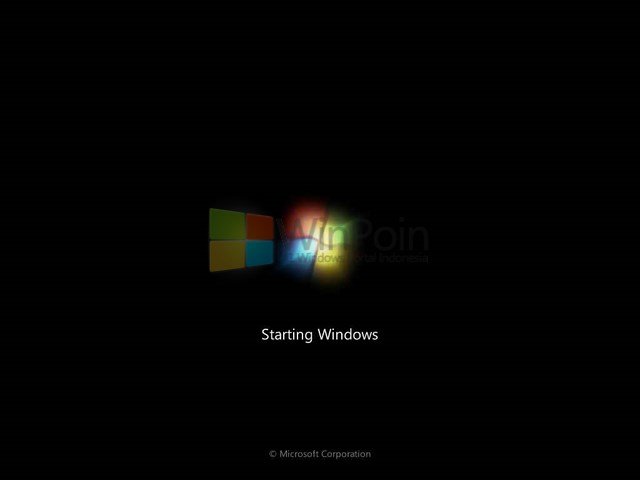

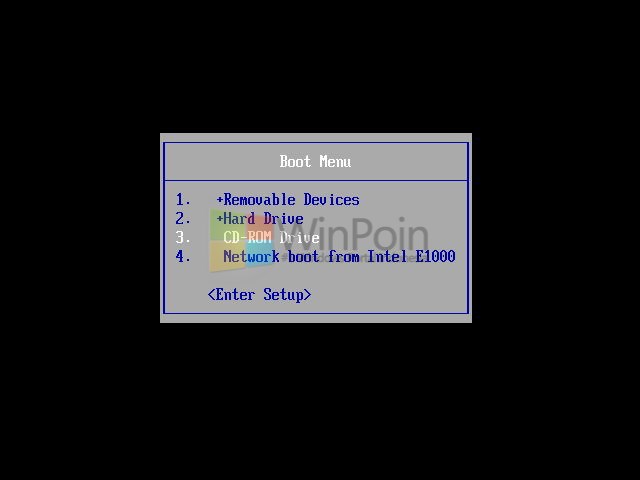

Langkah pertama nyalakan komputer, ketika komputer booting. Tekan Esc untuk memasuki Boot Menu (setiap BIOS mempunyai cara yang berbeda-beda untuk membuka Boot Menu, namun secara deafult biasanya menggunakan tombol Esc). Kemudian masukkan DVD installasi Windows 7 ke CD/DVD-ROM.

Setelah itu pilih Boot Menu melalui CD/DVD-ROM Drive, gunakan arah untuk memilih yang diakhiri dengan Enter.

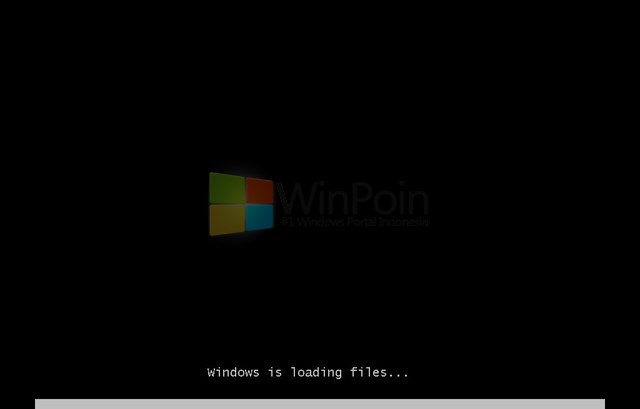

Tunggu sampai loading dari booting installasi Windows 7 selesai.

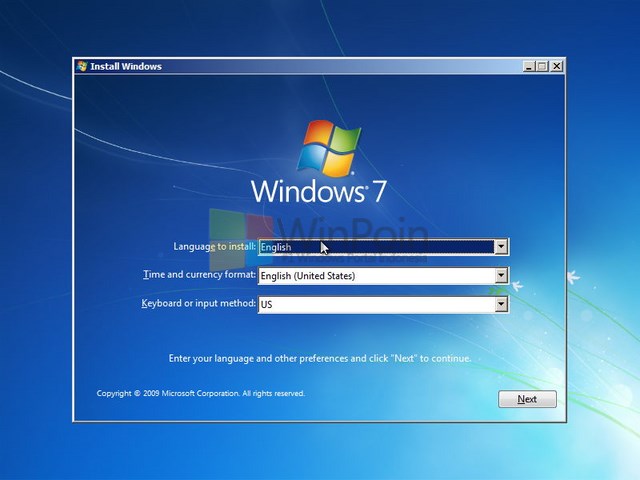

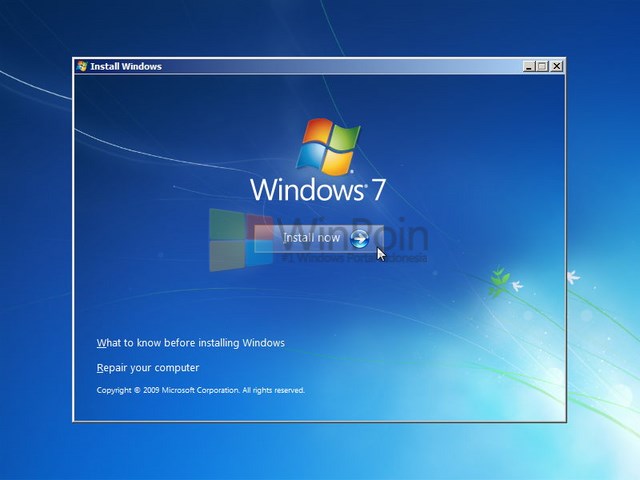

Jika kamu berhasil maka kamu akan memasuki window Instal Windows 7, pilih bahasa, zona waktu dan input keyboard yang kamu gunakan dan klik Next.

Kemudian klik Install now untuk memulai proses installasi Windows 7.

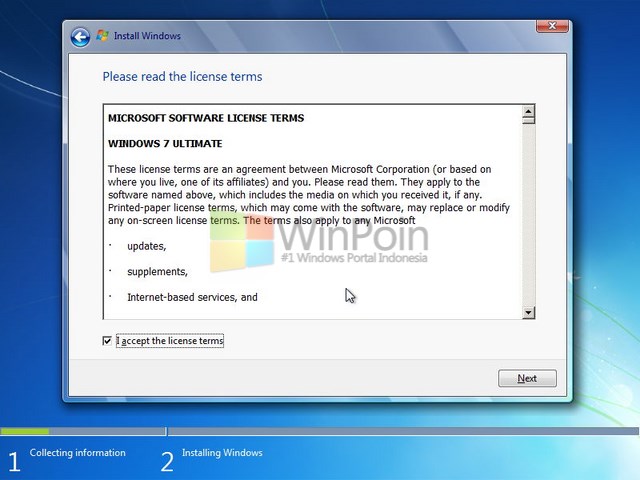

Berikan centang pada I accept the license terms, caranya dengan mengklik dan kemudian klik Next.

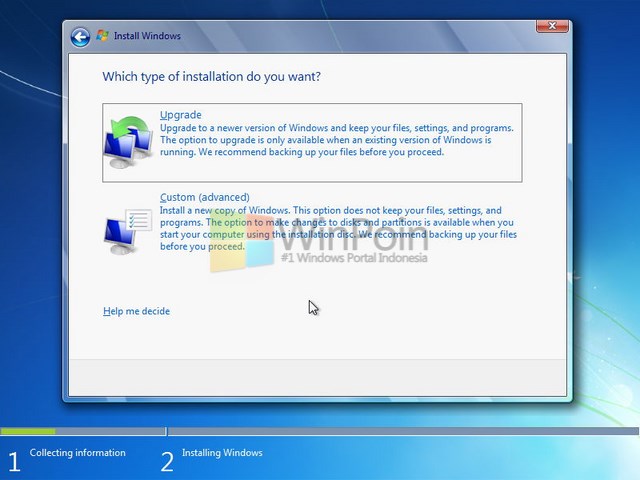

Lalu klik Custom (advanced) untuk menginstall Windows 7, kalau kamu menggunakan Windows XP dan ingin menjadikannya Windows 7. Kamu bisa memilih Upgrade.

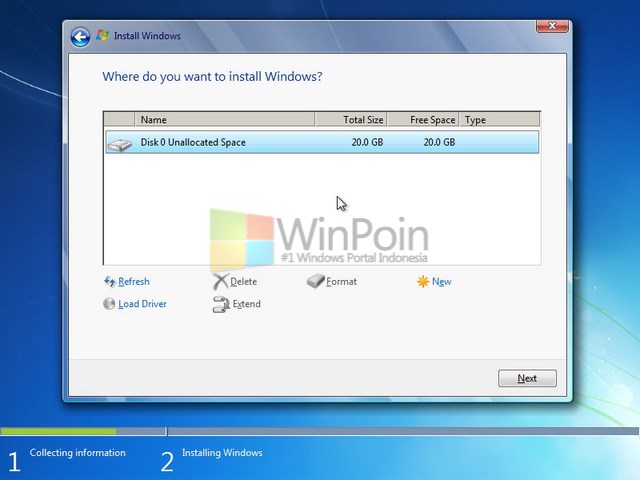

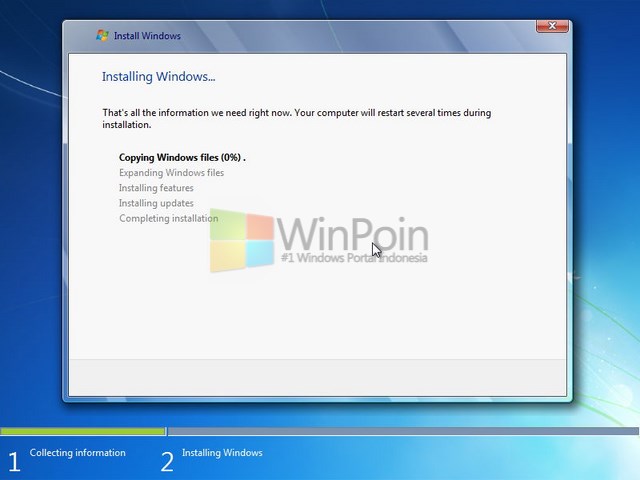

Pilih partisi yang akan kamu install Windows 7, bila kamu hanya memiliki satu partisi saja. Sebaiknya kamu memecah partisi dengan menggunakan Drive options, kemudian install Windows 7 pada partisi yang berada diatas sendiri atau primary disk dan tekan Next.

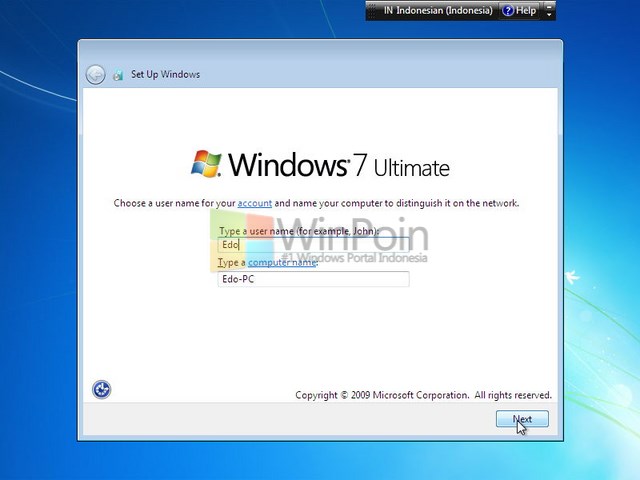

Ketika komputer menyala kembali, kamu diminta untuk memasukkan nama dan nama komputer dan klik Next jika sudah.

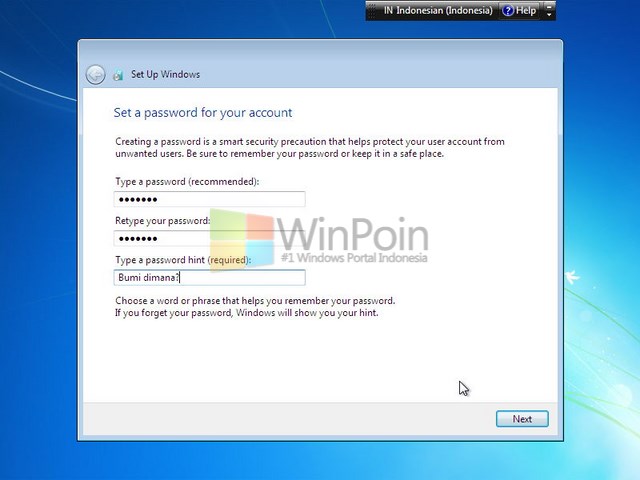

Kalau komputer kamu sangat rahasia dan tidak ingin orang lain dapat mengaksesnya, kamu bisa memberikannya password pada tahap ini. Namun jika kamu tidak ingin memberikan password, kosongkan saja dan klik Next.

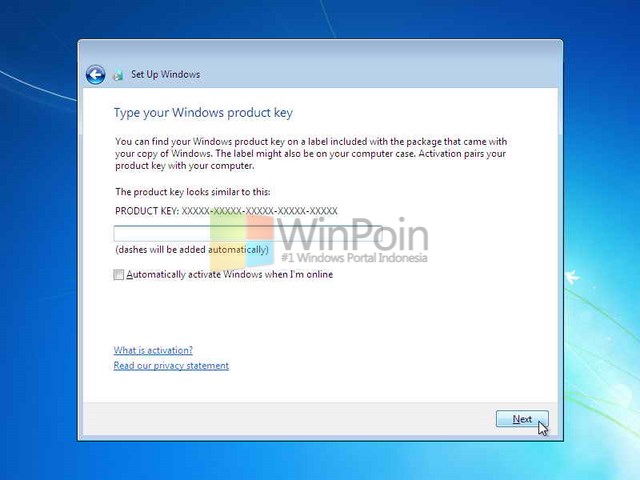

Kemudian isikan product key yang tertera pada wadah DVD installasi Windows 7 dan klik Next.

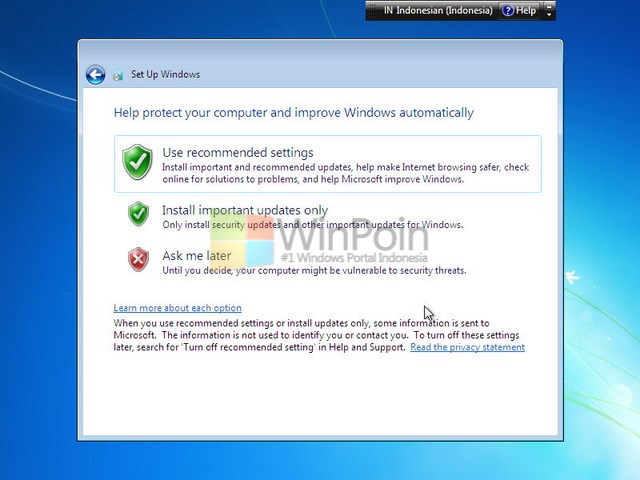

Setelah itu kamu disuruh untuk melakukan setting Windows Update secara otomatis, bila kamu tidak menginginkan Update maka pilih Ask me later. Kalau kamu ingin update yang penting-penting saja pilih Install important updates only. Atau kamu bisa memilih use recommended settings untuk update Windows secara berkala.

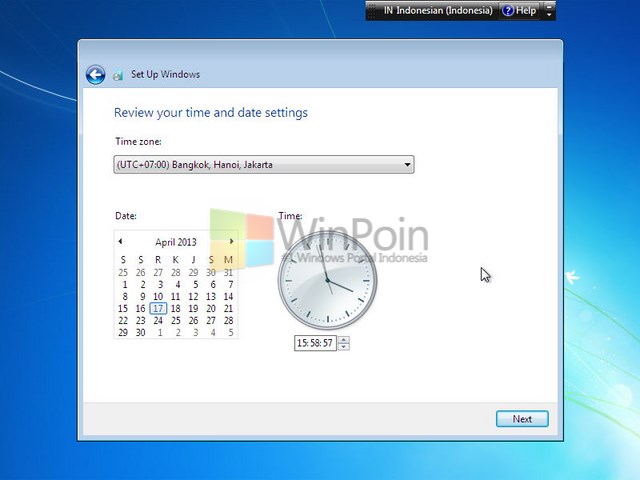

Lalu setting jam dan tanggal dan jua time zone, setelah itu klik Next.

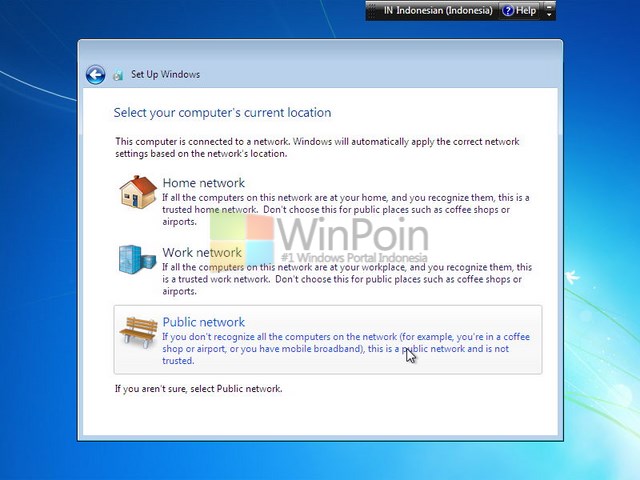

Kalau kamu terhubung dengan koneksi internet atau jaringan lokal, akan ada permintaan untuk menyetting.

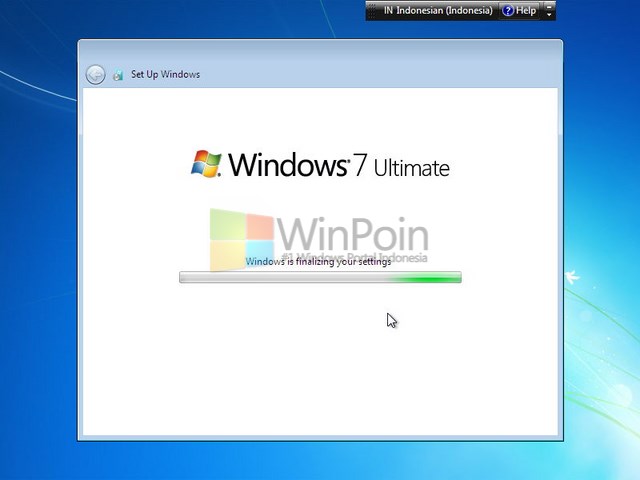

Kemudian tunggu sampai proses setting selesai.

Taratatt….tataaaa….kamu selesai melakukan instalasi Windows 7.

Mudah bukan cara instalasi Windows 7 ini? Jika kamu memiliki pertanyaan seputar cara instal ulang Windows 7 diatas, silakan bertanya atau berkonsultasi melalui Twitter @WinPoin. Selamat mencoba

Sumber : https://winpoin.com/tutorial-lengkap-cara-install-windows-7-beserta-gambar/

Membuat Jaringan Peer To Peer Pada Windows 7

Suatu

hari saya ingin mengkopy file yang ada di laptop teman saya, tetapi

saya lupa membawa flashdisk, teman saya juga tidak membawa flashdisk.

Untung saya masih membawa kabel LAN yang saya buat saat praktek membuat

kabel LAN di sekolah. Saya pun mencoba untuk membuat jaringan Peer To

Peer.

OK langsung saja membahas bagaimana cara membuat jaringan Peer To Peer pada windows 7.

Alat/bahan yang harus anda siapkan

• Dua buah PC/Laptop

• Kabel UTP/Kabel LAN

- Pertama masukan kabel UTP yang sudah dikonfigurasi menjadi susunan cross ke port LAN card pada Komputer 1 dan 2

- Buka Control Panel, Pada icon Network and Internet klik tulisan View Networks Status and Task

- Akan muncul jendela Networks and Sharing Center. klik tulisan Change Adapter Setting pada sisi sebelah kiri jendela.

- Klik kanan pada Local Area Connection dan pilih Properties

- Pada jendela Local Area Connection Properties, pilih Internet Protocol Version 4 (TCP/IPv4)

Kemudian klik tombol Properties

- Pada jendela properties, pilih opsi Use the following IP Address dan isikan dengan 192.168.0.1 pada IP Adrees, dan 255.255.255.0 pada Subnetmask. Input yang tersisa bisa Anda kosongkan.

Pada komputer 2 ganti IP Addressnya menjadi 192.168.0.2

- Klik OK untuk menyimpan setting dan klik tombol OK juga pada Local Area Connection Properties

Agar komputer bisa saling terhubung, workgroup dari kedua komputer harus sama.

cara merubah nama workgroup sebagai berikut:

- Klik kanan pada My Computer, pilih Properties. Pada jendela yang muncul klik tulisan Change Setting pada bagian Computer name, domain, and workgroup setting.

- Pada jendela System Properties, klik tombol Change

- Pada jendela berikutnya berikan nama untuk komputer 1 dan 2 dengan nama yang diinginkan. Dan berikan nama workgroup untuk komputer 1 dan 2 (ingat nama workgroup harus sama)

- Klik OK dan Restart Komputer

Buka Command Prompt dengan menekan tombol keyboard Logo Windows+ R dan ketikan cmd

Pada

CMD ketik perintah “ping (IP Address)” tanpa tanda kutip dan tanda

kurung. IP Addrees diisi dengan IP komputer yang ingin di ping. Jika

Anda melakukan ping dari komputer 1, maka IP address diisi dengan IP

komputer 2. Begitu juga sebaliknya. Contoh perintah ping dari komputer 1

ke komputer 2:

Jika koneksi antar kedua komputer tersebut berhasil maka hasilnya akan seperti ini:

Dan jika kedua komputer tersebut belum terkoneksi hasilnya seperti ini:

Semoga Berhasil

Sumber : http://otaktkj.blogspot.co.id/2011/05/suatu-hari-saya-ingin-mengkopy-file.html

OK langsung saja membahas bagaimana cara membuat jaringan Peer To Peer pada windows 7.

Alat/bahan yang harus anda siapkan

• Dua buah PC/Laptop

• Kabel UTP/Kabel LAN

- Pertama masukan kabel UTP yang sudah dikonfigurasi menjadi susunan cross ke port LAN card pada Komputer 1 dan 2

- Buka Control Panel, Pada icon Network and Internet klik tulisan View Networks Status and Task

- Akan muncul jendela Networks and Sharing Center. klik tulisan Change Adapter Setting pada sisi sebelah kiri jendela.

- Klik kanan pada Local Area Connection dan pilih Properties

- Pada jendela Local Area Connection Properties, pilih Internet Protocol Version 4 (TCP/IPv4)

Kemudian klik tombol Properties

- Pada jendela properties, pilih opsi Use the following IP Address dan isikan dengan 192.168.0.1 pada IP Adrees, dan 255.255.255.0 pada Subnetmask. Input yang tersisa bisa Anda kosongkan.

Pada komputer 2 ganti IP Addressnya menjadi 192.168.0.2

KOMPUTER 1

KOMPUTER 2

- Klik OK untuk menyimpan setting dan klik tombol OK juga pada Local Area Connection Properties

Agar komputer bisa saling terhubung, workgroup dari kedua komputer harus sama.

cara merubah nama workgroup sebagai berikut:

- Klik kanan pada My Computer, pilih Properties. Pada jendela yang muncul klik tulisan Change Setting pada bagian Computer name, domain, and workgroup setting.

- Pada jendela System Properties, klik tombol Change

- Pada jendela berikutnya berikan nama untuk komputer 1 dan 2 dengan nama yang diinginkan. Dan berikan nama workgroup untuk komputer 1 dan 2 (ingat nama workgroup harus sama)

- Klik OK dan Restart Komputer

Untuk

mengetahui apakah kedua komputer tersebut sudah terhubung, kita bisa

melakukan ping dari komputer 1 ke komputer 2 atau sebaliknya.

Caranya sebagai berikut:

Caranya sebagai berikut:

ping 192.168.0.2

Jika koneksi antar kedua komputer tersebut berhasil maka hasilnya akan seperti ini:

Pinging 192.168.0.2 with 32 bytes of data:

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Reply from 192.168.0.2: bytes=32 time<1ms TTL=128

Ping statistics for 192.168.0.2:

Packets: Sent = 4, Received = 4, Lost = 0 (0% loss),

Approximate round trip times in milli-seconds:

Minimum = 0ms, Maximum = 0ms, Average = 0ms

Packets: Sent = 4, Received = 4, Lost = 0 (0% loss),

Approximate round trip times in milli-seconds:

Minimum = 0ms, Maximum = 0ms, Average = 0ms

Dan jika kedua komputer tersebut belum terkoneksi hasilnya seperti ini:

Pinging 192.168.0.2 with 32 bytes of data:

Request time out

Request time out

Request time out

Request time out

Request time out

Request time out

Request time out

Ping statistics for 192.168.0.2:

Packets: Sent = 4, Received = 0, Lost = 4 (100% loss)

Packets: Sent = 4, Received = 0, Lost = 4 (100% loss)

Semoga Berhasil

Sumber : http://otaktkj.blogspot.co.id/2011/05/suatu-hari-saya-ingin-mengkopy-file.html

Jumat, 20 Oktober 2017

Teknik Soldering dan Desoldering

Soldering dan Desoldering PCB

Oleh: Rugianto, SPd., MT.

Widyaiswara Madya PPPPTK BOE Malang

Hasil

soldering yang baik merupakan salah satu aspek terpenting dalam

realisasi suatu rangkaian elektronika. Soldering digunakan untuk

menghubungkan antara kaki-kaki komponen – komponen elektronika dengan

suatu sirkuit pada PCB (Printed Circuit Board). Sehingga dapat dikatakan

bahwa soldering adalah proses penyambungan antara komponen elektronika

dengan cirkuit. Baik – buruknya koneksi antar komponen dalam cirkuit

(sistem) sangat dipengaruhi dari baik-buruknya soldering yang dilakukan.

Gambar 1. Variasi Hasil solder

Gambar

di di atas menunjukkan beberapa hasil soldering yang bervariasi. Ada

yang hasilnya bagus (ideal) ada pula yang kurang bagus (timahnya terlalu

banyak). Untuk beberapa jenis rangkaian, hal ini tidak terlalu

berpengaruh dan tidak terlalu dipermasalahkan, sehingga soldering hanya

menjadi bagian dari aspek kerapihan rangkaian. Akan tetapi, untuk

beberapa jenis rangkaian yang lain, terutama yang menggunakan komponen

elektronika jenis SMD (surface mount device), masalah soldering sangat

perlu untuk diperhatikan.

Untuk

dapat memperoleh hasil soldering yang bagus, diperlukan teknik

soldering yang baik dan benar, serta dibutuhkan jam terbang yang cukup

banyak dalam soldering.

Berikut adalah beberapa tips yang perlu diperhatikan dalam teknik soldering untuk mendapatkan hasil soldering yang bagus:

1. Gunakan

solder sesuai dengan kebutuhan –> disarankan untuk memilih solder

yang memiliki pengaturan suhu, sehingga dapat diatur suhu soldering

sesuai dengan kebutuhan. Solusi lain adalah memilih solder dengan daya

sesuai kebutuhan. Misalkan untuk menyolder komponen – komponen

elektronika yang tidak tahan panas (IC, LED), cukup menggunakan solder

dengan daya 30-40 watt.

Gambar 2. Solder

2. Pilih

mata solder yang sesuai –> ada banyak sekali jenis mata solder,

mulai dari yang kecil dan runcing sampai yang besar dan tumpul. Menurut

pengalaman, solder yang digunkan tidak perlu bagus-bagus, yang penting

adalah mata soldernya yang bagus, yang mampu menghantarkan panas dengan

baik. Beberapa merk mata solder yang terkenal dan bagus adalah goot dan

dekko

Gambar 3. Variasi mata solder

3. Gunakan

kualitas timah solder yang bagus dan diameter timah yang sesuai dengan

kebutuhan. Beberapa merk timah solder yang memliliki kualitas yang bagus

adalah goot dan dekko. Hasil soldering timah dengan kualitas bagus akan

terlihat mengkilap. Selain kualitas timah solder, yang perlu

diperhatikan adalah diameter timah yang digunakan. Diameter timah yang

dijual dipasaran (yang sering digunakan) bervariasi dari 0,3 mm sampai

0,6 mm. Untuk timah dengan diameter kecil (0,3 mm) biasanya digunakan

untuk menyolder komponen – komponen kecil, seperti komponen smd.

Sedangkan untuk komponen axial footprint, biasanya digunakan timah

solder dengan diameter yang lebih besar (0,6 mm).

Gambar 4. Variasi timah

4. Gunakan

Spons yang telah dibasahi dengan air untuk membersihkan mata solder

dari sisa-sisa timah yang menempel. Untuk memperoleh hasil soldering

yang bagus, maka jagalah mata solder tetap bersih dengan membersihkannya

dengan menggunakan spons basah (cukup digesek-gesekkan saja).

Gambar 5. Spoon

5. Bersihkan

circuit (PCB) dari debu-debu / kotoran dengan menggunakan alkohol serta

olesi pad kaki komponen dengan menggunakan lotfet dengan tujuannya agar

timah dapat dengan mudah menempel pada circuit PCB dan kaki komponen.

6. Untuk

komponen jenis IC, disarankan utuk menggunakan socket IC –> IC tidak

disolder secara langsung pada circuit PCB (yang disolder pada circuit

adalah socket IC-nya). Tujuan dari penggunaan soket IC ini dikarenakan

komponen IC merupakan jenis komponen elektronika yang tidak tahan panas,

jadi dikhawatirkan apabila disolder langsung pada circuit dan waktu

solderingnya terlalu lama, atau panasnya terlalu tinggi, maka dapat

merusak IC tersebut. Tujuan yang ke dua adalah agar apabila kelak IC

yang bersangkutan mengalami kerusakan, maka dapat dengan mudah diganti

tanpa harus melakukan desoldering.

Gambar 6. soket IC

1. Papan Rangkaian Tercetak (PRT)

Papan Rangkaian Tercetak (PRT) atau sering juga disebut PCB (Printed Circuit Board)

merupakan papan pemasangan komponen elektronika yang jalur hubungannya

menggunakan papan berlapis tembaga. Pembentukan jalur PCB dilakukan

dengan cara etching (pelarutan), dimana sebagian tembaga

dilepaskan secara kimia dari suatu papan lapis tembaga kosong

(blangko). Tembaga yang tersisa beserta alasnya itulah yang akan

membentuk jalur pengawatan PCB.

Papan Berlapis Tembaga

Papan berlapis tembaga disebut juga Cupper Clade Board.

Pembuatan papan berlapis tembaga dilakukan dengan cara laminasi yaitu

melekatkan lembaran tipis tembaga dengan ketebalan 0,0014 inchi sampai

dengan 0,0042 inchi di atas substrat atau alas. Substrat terbuat dari bahan Phenolik atau bahan serat gelas (fibre glass).

Papan rangkaian yang terbuat dari bahan Phenolik tidak boleh digunakan

pada frekuensi di atas 10 MHZ, karena akan mengakibatkan kerugian

signal. Papan Phenolik biasanya berwarna coklat. Papan

rangkaian yang terbuat dari bahan serat gelas mampu menangani frekuensi

sampai dengan 40 MHz. Papan ini mempunyai warna kehijauan dan semi

transparan.

Langkah-langkah Membuat PCB

Pembuatan

PCB diawali dengan merancang tata letak dan jalur rangkaian berdasarkan

diagram skema. Untuk mempermudah dalam merancang tata letak digunakan

kertas grid. Tata letak yang dihasilkan kemudian digunakan untuk

merancang jalur rangkaian dengan menggunakan kertas trasparan. Caranya

yaitu dengan meletakan kertas transparan (tembus cahaya) di atas gambar

tata letak kemudian gambar jalur rangkaian. Selain kertas transparan

dapat digunakan kertas kalkir atau plastik transparasi untuk OHP. Gambar

jalur rangkaian pada kertas transparan ini dapat disebut sebagai film.

Disebut film positip jika gambar jalur rangkaian dibuat hitam . Disebut

film negatif jika yang dihitamkan adalah dasarnya, sedang yang bening

sebagai jalur rangkaian-nya.

Gambar jalur rangkaian pada kertas transparan (film) kemudian disalin ke atas papan lapis tembaga kosong. Penyalinan ini dapat dipilih salah satu diantara tiga metode, yaitu metode gambar langsung, metode fotografik atau metode sablon.

Metode

gambar langsung, jalur rangkaian digambar langsung di atas bahan papan

lapis tembaga kosong dengan menggunakan tinta / cat atau bahan tempel

yang tahan (resist) terhadap cairan pelarut.

Langkah-langkah pembuatan papan rangkaian tercetak ditunjukan dalam gambar di bawah.

Gambar 7. Blok Diagram Pembuatan PCB

Pada

metode fotografik, gambar jalur rangkaian pada film (kertas tembus

cahaya) diletakan di atas papan lapis tembaga kosong yang sudah

dipekacahayakan (dilapisi bahan foto resist). Kemudian secara fotografi, papan beserta film disinari (ekspose) untuk memindahkan bayangan gambar jalur rangkaian ke atas papan lapis tembaga kosong.

Pada metode sablon, gambar jalur rangkaian pada film (kertas tembus cahaya) dipindahkan ke screen yang kemudian digunakan untuk membuat gambar jalur rangkaian pada papan lapis tembaga kosong.

Gambar

jalur rangkaian pada papan lapis tembaga difungsikan sebagai bahan

pelindung (resist). Setelah pelarutan dengan cairan pelarut yang disebut

etchant, semua lembaran tembaga kecuali yang tertutup atau tergambar

oleh bahan resist akan dilarutkan. Hasilnya merupakan jalur rangkaian

yang tertinggal pada bahan alas.

Langkah

selanjutnya adalah membersihkan PCB dari bahan pelarut tembaga maupun

bahan gambar kemudian dikeringkan. Setelah PCB kering, dilakukan

pengeboran atau pembuatan lubang-lubang kaki komponen serta penyelesaian

akhir pembuatan PCB.

Struktur Kerja / Materi pembuatan PRT

Struktur kerja pembuatan papan rangkaian tercetak adalah sebagai berikut :

1) Menyiapkan Gambar

Fotokopilah

gambar tata letak dan jalur rangkaian yang telah dibuat. Gambar hasil

fotokopi yang akan digunakan, sedang gambar aslinya disimpan sebagai

master dan dapat digunakan lagi pada masa mendatang. Digunakan gambar

fotokopi karena gambar akan rusak setelah digunakan untuk menandai

titik-titik bantalan.

2) Menyiapkan Papan Lapis Tembaga Kosong

a) Potonglah

papan lapis tembaga kosong sesuai dengan ukuran akhir, tapi beberapa

orang lebih suka memotongnya lebih besar dan memotongnya lagi setelah

pelarutan. Pinggiran yang kasar diratakan dengan kikir.

b) Bersihkan permukaan papan lapis tembaga.

c) Permukaan

papan lapis tembaga kosong harus bersih dari segala bentuk minyak,

gemuk dan semacamnya agar pelarutan dapat dilakukan dengan berhasil.

Cara pembersihannya adalah sebagai berikut:

a) Basahi permukaan tembaga dengan air yang mengalir

b) Bubuhkan bubuk gosok secukupnya diatas permukaan tembaga.

c) Dengan kain halus atau kertas pembersih, gosoklah pada seluruh permukaan tembaga sampai cukup mengkilap. Jangan menggosok terlalu keras karena bisa merusakan lapisan tembaga.

d) Sesudah

digosok, bersihkan di bawah air mengalir.Apabila papan telah bersih

dari minyak dan oksida maka air akan mengalir keseluruh permukaannya.

Bila masih ada kontaminasi / minyak, air akan menghindari daerah ini.

Setelah bersih jangan lagi menyentuh permukaan tembaga dengan tangan,

lemak-lemak pada badan akan berkontaminasi dengan permukaan papan.

Mulai sekarang untuk menanganinya dengan memegang tepinya.

e) Bersihkan

air pada permukaan papan dengan meletakannya secara berdiri dan biarkan

air mengalir ke bawah atau keringkan dengan kain yang bersih.

3) Membuat Tanda Titik Bantalan

Letakan

salinan tata letak / jalur (fotokopi) di atas papan lapis tembaga

kosong yang sudah dipotong dengan ukuran yang sama dan ditahan dengan

pita perekat. Ketoklah

titik-titik pada salinan tata letak / jalur dengan penitik. Perlu

diperhatikan pada saat menitik jangan diketok terlalu keras karena bisa

menyebabkan pecahnya papan.

Tanda

titik hanya sekedar menandai bahwa pada titik tersebut akan dibuat

bulatan bantalan. Setelah semua tanda titik diketok maka salinan tata

letak / jalur (fotokopi) dilepaskan.

4) Membuat Bulatan Bantalan dan Jalur

Pembuatan

bulatan bantalan dan jalur rangkaian dapat menggunakan bermacam-macam

bahan resist dan metoda. Pemilihan bahan dan metode disesuikan dengan

anggaran dan ketrampilan dalam menggambar. Hal lain yang perlu

diperhatikan dalam pemilihan bahan adalah tersedianya bahan penghapus

bahan resist. Penghapus digunakan untuk pembenahan apabila terjadi

kesalahan dan diperlukan sesudah pelarutan, karena sebelum dilakukan

penyolderan resist harus dihapus dahulu.

Metode yang digunakan di sesuaikan dengan bahan. Metode cap menggunakan bahan tinta pelindung (resist ink).

Metode tempel menggunakan pola-pola resist yang di pindahkan, misalya

bahan rugos. Metode gambar langsung menggunakan pena dengan tinta resist

/ spidol permanen. Metode - metode diatas bisa digunakan secara saling melengkapi.

5) Sentuhan Akhir

Periksa

gambar yang telah dibuat, apakah gambar telah sama dengan gambar master

atau belum. Struktur kerja atau langkah kerja pembuatan papan rangkaian

tercetak dapat dijelaskan dengan menggunakan Gambar 8 di bawah.

Gambar 8. Struktur Kerja Pembuatan PCB

Metode Gambar Langsung

2. Teknik soldering desoldering

Menyolder

adalah proses membuat sambungan logam secara listrik dan mekanis

menggunakan logam tertentu (timah) dengan menggabung-kannya dengan alat

khusus (solder). Alat ini berfungsi untuk memanaskan sambungan pada suhu

tertentu. Solder memiliki sebuah elemen pemanas yang menghasilkan

panas. Pada ujung elemen pemanas terdapat “bit”, bagian inilah yang

memegang peran penting dalam pemanasan dan penyolderan.

Gambar 9 Solder listrik

Bagian pada elemen pemanasan dapat mencapai suhu 190 0C dan bagian “bit” dapat mencapai 250 0C.

Agar tidak menimbulkan kerusakan pada komponen atau kerusakan pada

jalur PCB sebaiknya proses penyolderan dilakukan tidak terlalu lama.

Juga dipilih solder maupun timah solder yang sesuai misalnya daya solder

25 W. Untuk menyolder komponen yang tidak tahan panas sebaiknya

dilengkapi dengan alat penetral panas (heat sink) pada kaki komponen

yang disolder. Disamping itu apabila lalai dalam penggunaan dapat

menyebabkan terjadinya luka bakar yang cukup serius. Untuk mencegah hal

ini, sebaiknya solder ditaruh pada penyangga solder apabila tidak

digunakan untuk beberapa saat. Selain itu untuk membersihkan bit (ujung

solder) perlu menggunakan busa.

Gambar 10 Penyangga solder

Solder

memiliki berbagai macam jenis dari mulai berdaya 15 W sampai dengan

beberapa ratus watt. Keuntungan solder berdaya besar ialah panas dapat

cepat mengalir pada sambungan sehingga sambungan dapat cepat dibuat. Ini

penting ketika kita akan menyolder pada bagian permukaan logam yang

besar. Namun tidak diperkenankan bila digunakan pada peralatan

elektronika yang sangat rentan terhadap panas yang berlebihan.

Solder yang umum digunakan untuk keperluan di bengkel elektronika adalah solder dengan daya yang rendah berkisar antara 25 W.

Dalam pekerjaan menyolder kualitas penyolderan yang diharapkan haruslah memenuhi kriteria seperti berikut:

· Daya hantar listrik yang baik

· Mempunyai ketahanan mekanik

· Daya hantar panas yang baik

· Mudah dibuat

· Mudah diperbaiki

· Mudah diamati

3. Bahaya Menyolder

Hampir

semua kegiatan kerja praktek dibengkel maupun dilapangan beresiko

kecelakaan dan gangguan kesehatan. Demikian juga dalam pengerjaan

penyolderan seberapapun kecilnya kecelakan tetap ada dan itu haruslah

dilakukan tindakan pencegahannya. Karena kecelakaan kerja merupakan

suatu kerugian baik terhadap manusia, alat kerja, bahan dan lingkungan

kerja.

Ada tiga jenis kecelakaan dalam melakukan penyolderan, yaitu : kecelakaan karena panas, karena sengatan listrik (electric schoc), dan karena keracunan bahan kimia.

Kecelakaan karena panas:

Yaitu kecelakaan yang ditimbulkan dari pemanasan baut solder dan timah

solder, Untuk tindakan pencegahannya yaitu, memakai pakaian kerja yang

benar( memakai apron, sarung tangan-kulit dan sepatu kerja(booth).

Sebagai

tindakan untuk mencegah terjadinya bahaya api/panas, jauhkan

benda-benda yang mudah terbakar/menyala (seperti : kertas, kain, oli,

minyak, gas dan bahan-bahan ekplosip lainnya) dari dekat lingkungan

kerja. Selalu tersedia tabung pemadam kebakaran (fire extinguiser) yang

berisi penuh dan siap pakai, mudah terlihat dan mudah diraih.

Kecelakaan karena sengatan listrik: yaitu kecelakaan akibat hubungan pendek(elektric short),

akibatnya akan menimbulkan kerusakan pisik maupun psikis bagi

seseorang, kerusakan alat dan kerusakan pekerjaan. Pencegahan kecelakaan

akibat listrik, yaitu kita harus berhati-hati memeriksa keadaan

instalasi maaupun paralatan listrik jangan sampai terjadi kebocoran (uninsulation)

pada jaringan listrik, selalu mengikuti aturan/prosedur pemasangan

listrik yang benar. Apabila dijumpai kebocoran pada sambungan kabel

segera diisolasi dengan bahan dan cara yang benar. Bila ada sambungan (conecting-screw) yang longgar atau lepas, segera kencangkan dengan alat yang benar dan aman.

Kecelakaan karena keracunan: Kecelakaan ini diakibatkan karena kontaminasi bahan-bahan kimia beracun (poison mater) yang berasal dari logam dasar (base metal) dari bahan solder terlebih lagi dari bahan tambah (fluxes).

Bahan-bahan berbahaya ini berupa uap solder, cairan, serbuk atau pasta,

apabila terhirup, terkena anggota badan secara langsung maka akan

menimbulkan akibat yang patal.

Sebagai

upaya pencegahan kecelakaan terhadap keracunan, yaitu kita selalu

berupaya melindungi anggota badan dengan peralatan yang sesuai dan

standar dan bertindak hati-hati dan waspada. Perlu diperhatikan pula

tidak hanya kita yang bekerja langsung tetapi orang lain yang tidak

terlibat langsung harus terlindungi, yaitu dengan memasang perhatian

atau tanda-tanda daerah berbahaya.

Sebelum memulai melakukan penyolderan ada beberapa hal yang perlu diperhatikan dalam menyolder :

· Jangan pernah menyentuh ujung solder karena panasnya bisa mencapai 400 º C

· Bekerja pada ruang yang berventelasi cukup baik

· Hindari menghirup asap hasil solderan

· Cuci tangan setelah memakai solder karena timah mengandung zat yang berbahaya.

4. Timah Solder dan Bahan Tambah Menyolder

Timah

solder adalah bahan logam yang digunakan untuk merekatkan sambungan

antar komponen. Timah solder terdiri dari campuran dari Tin dan Lead (timah hitam). Campuran umum yang biasa digunakan adalah 60% Tin dan 40% Lead dengan titik leleh 190 0C

Gambar 11. Timah solder

Tabel di bawah ini menampilkan berbagai perbandingan campuran lain disertai suhu lelehnya.

Tabel 1. Bahan timah solder dan suhu lelehnya

Tin/Lead

|

Titik Leleh (0C)

|

40/60

|

230

|

50/50

|

214

|

60/40

|

190

|

63/37

|

183

|

95/5

|

224

|

Melapisi permukaan ujung solder dengan timah biasa disebut dengan istilah ‘tinning’

Penimahan (tinning)

ini sangat perlu terutama untuk-baut-solder yang baru, gunanya agar

timah patri mudah melekat pada ujung baut solder. Untuk menghasilkan

pekerjaan yang baik penimahan harus mengikuti prosedur yang benar agar

timah patri sebagai bahan penyambung dapat melekat pada permukaan ujung

baut-solder.

Langkah-langkah melakukan penimahan adalah sebagai berikut :

· Siapkan

perlengkapan yang diperlukan untuk melakukan tinning, seperti; alat

pemanas, kikir kasar dan kikir sedang, cairan air keras (NHCl), resin

(arpus), dan bila perlu lap kain-pernel atau majun

· Bersihkan permukaan ujung kepala-baut solder dengan kikir hingga rata dan halus

· Bersihkan serbuk bekas kikir sampai bersih dengan kain atau majun

· Panaskan kepala-baut solder sampai kira-kira 170o C (berwar merah kelabu)

· Celupkan pada larutan air-keras atau arpus

· Gosokan pada timah padat sampai timahnya mencair danmelekat dengan rata pada seluruh permukaan ujung kepala baut-solder

· Bersihkan kembali permukaan kepala baut-solder dengan majun

· Selanjutnya kita coba hasil penimahan tersebut dengan memanaskan kembali baut-solder sampai kira-kira 210o C

· Gosokan

kembali pada timah dingin, apabila cairan timah melekat pada seluruh

permukaan kepala baut-solder itu berarti pekerjaan penimahan(tinning) berhasil. Akan tetapi bila tidak tandanya tidak/belum maka pekerjaan penimahan itu harus diulang sampai berhasil.

Timah

Timah

atau timah putih, tahan terhadap pengaruh oksidasi udara, bahan ini

lebih keras dari timah hitam,agak kenyal sehingga dapat dibuat dalam

bentuk timah kawat. Timah tidak rusak oleh air maupui udara, maka logam

ini sangat baik dipakai sebagai logam pelindung atau pembungkus (coating), akan tetapi bila dengan air laut terjadi pembentukan timah chlorida.

Timah hitam atau timbel

Timah

hitam berwarna abu-abu terang dalam udara terbuka warnanya menjadi

gelap. Logam ini sangat lunak dan kenyal mudah sekali dibentuk.

Meskipun

timah hitam dalam keadaan murni sangat lembek, namun dengan menambahkan

paduan unsur yang lain seperti : antimon, arsen, tembaga dan seng,

dapat menjadi lebih keras.

Selain

lunak timah hitam adalah satu satunya logam berat yang mempunyai suhu

cair yang rendah dan kepadatan yang tinggi. Dengan kepadatan yang tinggi

ini maka logam ini banyak digunakan untuk pelindung radiasi seperti

pada sinar-X dan energi nuklir.

Paduan timah dan timah hitam

Dalam

penyolderan biasanya digunakan campuran antara timah murni dengan timah

hitam dengan kadar campuran sesuai dengan titik leleh seperti

ditunjukkan pada tabel diatas. Untuk keperluan penyolderan untuk

peralatan elektronik digunakan timah dengan campuran 60/40 dengan titik

leleh 190 0C dan biasanya berbentuk kawat bulat dengan

diameter 0.8 mm. Didalam kawat timah tersebut diisi dengan bahan tambah

(pasta, arpus, flux) ini dimaksudkan untuk mempermudah proses

penyolderan dengan hasil yang baik.

Ada beberapa jenis timah yang digunakan untuk menyolder sesuai kebutuhannya seperti ditunjukkan pada gambar.

Gambar 12 Macam-macam bentuk timah solder

Bahan tambah (flux, pasta, air keras)

Dalam prakteknya untuk penyolderan dibutuhkan bahan tambah(fluxes)

yang berfungsi untuk membersihkan permukaan logam yang akan disambung

dari kotoran terutama yang bersifat kimia sehingga cairan patri meresap

pada kedua sisi permukaan logam.

Bahan tambah berupa resin

( Arpus ), banyak dipakai sebagai bahan tambah pada industri

elektronika. Resin berasal dari penorehan getah pohon pinus kualitasnya

dilihat dari warnanya, dikenal sebagai air putih (white water)

Gambar 13 Flux untuk segala penyolderan

Disamping resin ada juga jenis bahan tambah lainnya diantaranya :

Asam organik ,asam amino dan asam halogen

5. Peralatan Menyolder/mematri

· Baut solder (soldering iron)

· Dapur atau kompor pemanas (soldering torch)

· Meja patri atau bantalan patri

Baut solder

Baut solder merupakan alat utama untuk pekerjan menyolder/mematri, terdiri dari bagian-bagian

· Kepala-baut solder (iron tip)

· Gagang/Pegangan (handle)

Iron

Tip/ujung solder menghubungkan dan menyalurkan panas dari elemen

pemanas ke sambungan. Pada “tip” solder, umumnya terbuat dari tembaga

atau campuran tembaga karena kecapatan menyalurkan panas yang tinggi

(konduktif). Kekonduktifan tip akan mempengaruhi energi panas yang

dikirim dari elemen pemanas.

Baik

bentuk geometri maupun ukuran tip solder akan mempengaruhi performa

dari solder itu sendiri. Karakter dari tip dan kemampuan elemen pemanas

akan mempengaruhi efesiensi dari sistem penyolderan. Panjang dan ukuran

tip akan mempengaruhi aliran panas sedangkan bentuknyapun mempengaruhi

seberapa baik panas tersebut disalurkan ke sambungan.

Pegangan atau gagang baut-solder dibuat dari kayu atau bahan lain yang tidak menghantar panas seperti plastik dan lain-lain.

Dalam

pemakian sehari-hari dapat kita jumpai dua jenis solder yaitu : Solder

tangan (hand solder) dan solder listrik (electric solder)

Pada gambar 14 ditunjukkan macam-macam bentuk baut solder

Gambar 14 Macam –macam baut solder

Untuk

pekerjaan pekerjaan dibengkel listrik/elektronik yang digunakan adalah

jenis solder listrik (electric solder) dengan model dan ukuran yang

berbeda-beda.

Macam-macam model/bentuk kepala baut solder listrik disesuaikan dengan kebutuhan, dan jenis pekerjannnya

Biasanya ukuran baut-solder listrik dinyatakan dalam Watt,

sedangkan modelnya ada yang tetap ditempat dan dilengkapi asesoris yang

lengkap. Model baut-solder ini banyak dipakai pada pekerjaan elektronik

dan pekerjaan instrumentasi, model ini disebut baut-solder tetap (soldering stasion)

Gambar 15 Baut-solder-tetap

Ada juga jenis baut-solder model pistol (solder iron gun)

banyak dipakai pada pekerjaan elektronik/listrik, pekerjaan

instrumentasi, komonikasi dan servis kelistrikan otomotip. Model

baut-solder ini banyak disukai karena praktis dan dapat dibawa

dilapangan.

Gambar 16 Baut solder pistol

Selain

itu ada yang lebih kecil lagi modelnya terutama sekali pada pekerjaan

elektronik dan instrumentasi yaitu baut-solder mini (mini quick) dan pena solder (soldering-pen).

Gambar 17 Baut solder mini

Gambar 18 Baut solder pena

Model

baut-solder listrik standar kapasitas panasnya ditentukan dalam satuan

Watt, untuk pekerjaan di bengkel elektronik antara 25 s.d 200 Watt,

sedangkan untuk pekerjaan agak besar (heahy duty) seperti yang

digunakan pada pekerjaan industri pelat, menggunakan baut-solder

kapasitasnya yang lebih besar yaitu antara : 325 s.d 450 Watt.

Gambar 19 Baut-solder listrik untuk pekerjaan biasa

Untuk pekerjaan industri yang pekerjaannya terus menerus dipakai model baut-solder untuk industri (solder iron for industri and continious work)

Gambar 20 Baut-solder untuk pekerjaan industri

6. Pemakaian solder

Dalam

era globalisasi segala jenis produk industri manufaktur berkembang

sangat pesat seiring dengan tuntutan permintaan pasar dan kemajuan

industri. Persaingan yang sangat nyata(signifikan) yaitu pada

kualitas produk, oleh karena itu, pada penyolderanpun dibutuhkan

teknologi yang tinggi dan dikerjakan secara profesional.

Pemakaian peyolderan(soldering application) dikelompokkan menjadi :

· Untuk pemakaian industri rumah tangga(home industri)

· Untuk pemakaian industri kemasan ringan(light container)

· Untuk pemakaian industri fabrikasi pelat tipis(light sheet metal fabrication)

· Untuk pemakaian industri elektronika,listrik, telekomunikasi dan intrumentasi.

Industri rumah tangga yaitu pembuatan perkakas dapur seperti tempat air, jolang dan alat masak lainnya. Pekerjaan talang(guthering) pada saluran air diatas atap.

Industri kemasan ringan, seperti untuk pembuatan kemasan makanan, minuman, oli dan sebagainnya.

Industri fabrikasi pelat tipis, meliputi pekerjaan pembuatan pipa saluran(ducting) dengan menggunakan bahan pelat baja lapis seng(BJLS) pelat aluminium,.pelat baja tahan karat

Industri elektronika

Pekerjaan

penyolderan merupakan pekerjaan yang sangat vital dan dominan pada

industri elektronika. Seperti pada penyolderan komponen ke jalur PCB,

penyambungan kabel-kabel dengan komponen diluar PCB. Produk elektronika

sekarang sangat modern dengan menggunakan komponen dalam ukuran yang

sangat kecil dan sangat rumit seperti pada chip IC maupun komponen

semikonduktor lainnya.

Pekerjaan

patri di industri dilakukan secara manual maupun otomatis, tergantung

pada jenis dan jumlah pekerjannya. Pekerjaan yang jumlahnya relatip

kecil atau pekerejaan perbaikan, penyolderan dikerjakan dengan cara

manual. Akan tetapi bila pekerjaannya dalam jumlah yang banyak dan

bentuknya seragam serta berlangsung terus-menerus menggunakan sistim ban

berjalan (conveyor), penyolderan dengan cara semi-otomstis,

otomatis-penuh bahkan dengan cara robot seperti yang dilakukan pada

industri elektronika.

7. Kualitas Hasil Solder

Agar

penyolderan menghasilkan produk yang berkualitas sesuai persyaratan di

industri, maka haruslah melalui tahapan tahapan proses yang benar.

Prosedur proses penyolderan adalah sebagai berikut :

· Menyiapkan peralatan atau komponen yang akan disolder

· Menyiapkan peralatan untuk menyolder

· Memilih bahan solder

· Membersihkan bagian yang akan disolder

· Memanaskan baut solder sampai suhu yang cukup

· Memanaskan bahan solder (timah) pada permukaan ujung baut solder secukupnya

· Melakukan penyolderan pada komponen yang telah disiapkan

· Memeriksa hasil penyolderan

Persiapan Menyoder

· Tempatkan

solder pada tempatnya dan hubungkan jack solder kesumber tegangan

listrik (stop kontak). Solder membutuhkan waktu beberapa menit untuk

mendapatkan panas yang diinginkan ( ± 400 º C)

· Anda

bisa memeriksa panas dengan melelehkan timah diujung solder, setelah

itu timah dapat dibersihkan dengan spon atau busa yang agak basah.

Memulai Menyolder

- Pegang soder seperti memegang pinsil pada bagian pegangan (handle ) solder. Selalu diingat untuk tidak memegang bagian panas yang lain.

Gambar 21 Cara menyolder

- Sentuhkan ujung soder ke media penyolderan ( PCB ) lalu tahan beberapa detik dan langsung tempelkan timah diujung soder sehingga timah meleleh pada komponen yang akan disoder.

- Angkat solder beserta timah sehingga solderan terbentuk dan diamkan beberapa saat.

Gambar 22 Pemasangan komponen

Gambar 23 Hasil solderan

- Perhatikan hasilnya; hasil yang baik jika solderan berkilau/mengkilap dan membentuk kerucut. Jika tidak anda perlu memanaskan dan membentuknya lagi.

Menggunakan Heat Sink.

Beberapa

Komponen seperti transistor bisa saja rusak karena terlalu panas saat

menyolder. Untuk menghindari kerusakan tersebut sebaiknya meggunakan

peredam panas (heat sink) yang dijepitkan diantara kali komponen dengan

titik penyolderan. Jepit Buaya standar dapat digunakan sebagai heat sink

untuk melaksanakan penyolderan .

Gambar 24 Jepit buaya

Tabel 2. Urutan penyolderan beberapa jenis komponen yang baik adalah :

8. Desoldering

Suatu

saat Anda mungkin ingin agar hasil sambungan solder bisa

dilepas/dipisahkan atau kita ingin mengatur posisi kabel maupun

komponen, untuk itulah kita perlu melakukan kegiatan yang disebut Desoldering.

Gambar 25 Penyedot timah/atractor

Ada dua cara untuk melakukannya yaitu :

a. Memakai Attracktor (Penyedot Timah)

· Tekan pompa/pegas sampai terkunci

· Setelah sambaungan dipa-naskan dengan solder dan timahnya mencair, Arahkan ujung Atraktor ke titik sambungan .

· Tekan tombol untuk melepaskan pegas sehingga menyedot timah yang telah cair tadi ke dalam Atraktor

· Ulangi cara di atas untuk menghilangkan atau membersihkan sisa timah yang masih menempel pada sambungan

· Atraktor mungkin perlu dikosongkan isinya dengan membuka sekrup jika sudah penuh

b. Memakai Solder Remover Wick ( Pita Tembaga )

Gambar 26 pita tembaga

· Arahkan pita tembaga ke arah sambungan beserta ujung solder yang sudah panas

· Seketika timah meleleh, dan timah tersebut akan langsung tertarik ke pita tembaga

· Angkat pita tembaga terlebih dahulu baru kemudian solder juga diangkat.

· Potong dan buang ujung pita tembaga yang terkena timah .

· Ulangi cara di atas untuk menghilangkan atau membersihkan sisa timah yang masih menempel pada sambungan

Setelah

menghilangkan hampir seluruh timah dari sambungan, Anda bisa melepas

atau membetulkan kabel atau komponen dari papan PCB . Jika sambungan

tidak mudah terpisah, coba untuk memanaskan sambungan lagi dengan

solder, lalu tarik kabel atau komponen tersebut begitu timah meleleh.

Hati-hati karena panas dapat merambat melalui komponen sehingga dapat membakar tangan Anda sendiri.

9. Pertolongan Pertama Akibat Terbakar pada saat menyolder

Pada umumnya kecelakaan pada waktu menyolder biasanya tidak terlalu parah dan pengobatannya pun tergolong mudah :

· Secepatnya dinginkan bagian tubuh yang terbakar dengan air dingin .

Diamkan

bagian yang terbakar untuk selang waktu 5 menit (disarankan 15 menit).

Jika es ada mungkin bisa lebih membantu., tapi janggan sampai terlambat

mendinginkan dengan air dingin.

· Jangan oleskan salep maupun krim.

Luka

akan cepat sembuh tanpa diberi salep maupun krim. Kain kering akan

berguna, misalnya sapu tangan untuk menutupi luka dari lingkungan kotor.

· Cari bantuan medis jika luka yang timbul cukup luas.

Yang perlu dilakukan untuk mencegah resiko terbakar:

· Selalu tempatkan solder pada tempatnya sehabis melakukan penyolderan

· Biarkan sambungan agar dingin selama beberapa saat sebelum disentuh

· Jangan pernah sekalipun menyentuh ujung solder kecuali jika anda yakin bahwa solder dalam keadaan dingin.

Daftar Pustaka

1. Ahmad Kusnandar, S.Pd, 2001. Pekerjaan Mekanik Elektro,Bandung: Armico

Sumber : http://www.vedcmalang.com/pppptkboemlg/index.php/menuutama/listrik-electro/1121-soldering-dan-desoldering-pcb

Langganan:

Komentar (Atom)